在智能工廠的布局中,制造執(zhí)行系統(tǒng)(MES)和高級計劃與排程系統(tǒng)(APS)是兩大核心數(shù)據(jù)處理服務工具,它們在功能和應用上存在顯著區(qū)別。了解這些區(qū)別有助于企業(yè)優(yōu)化生產(chǎn)流程,提升整體效率。以下詳細解析MES與APS的區(qū)別及其在智能工廠中的關鍵作用。

1. MES(制造執(zhí)行系統(tǒng))概述

MES主要關注生產(chǎn)車間的實時監(jiān)控和控制,它連接企業(yè)資源規(guī)劃(ERP)系統(tǒng)和生產(chǎn)線,實現(xiàn)數(shù)據(jù)采集、過程管理和質量控制。其核心功能包括:

- 實時數(shù)據(jù)采集:從設備、傳感器收集生產(chǎn)數(shù)據(jù),如產(chǎn)量、質量指標和設備狀態(tài)。

- 生產(chǎn)調度與執(zhí)行:根據(jù)計劃安排生產(chǎn)任務,監(jiān)控進度并及時調整。

- 質量管理:跟蹤產(chǎn)品質量,記錄缺陷數(shù)據(jù),確保符合標準。

- 資源管理:管理人力、物料和設備,優(yōu)化車間資源利用。

- 追溯性:提供產(chǎn)品從原材料到成品的完整追溯記錄,便于問題追蹤。

在智能工廠中,MES充當“執(zhí)行層”,將上層計劃轉化為具體操作,確保生產(chǎn)穩(wěn)定運行。它強調實時性和操作性,幫助企業(yè)減少停機時間、提高生產(chǎn)效率。

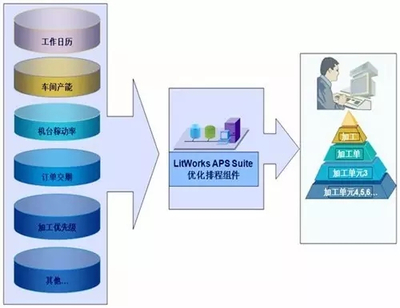

2. APS(高級計劃與排程系統(tǒng))概述

APS則側重于生產(chǎn)計劃和排程的優(yōu)化,利用算法和模擬技術處理復雜約束條件,生成高效的生產(chǎn)計劃。其核心功能包括:

- 高級計劃與優(yōu)化:考慮資源限制、訂單優(yōu)先級和供應鏈因素,制定中長期生產(chǎn)計劃。

- 排程模擬:通過“what-if”分析預測不同場景下的生產(chǎn)效果,支持決策。

- 約束管理:處理設備容量、物料可用性和人員技能等約束,避免瓶頸。

- 需求預測:結合歷史數(shù)據(jù)和市場趨勢,生成更準確的生產(chǎn)需求計劃。

- 供應鏈集成:與供應商和客戶數(shù)據(jù)對接,實現(xiàn)端到端的計劃協(xié)調。

APS是智能工廠的“計劃層”,專注于前瞻性和優(yōu)化,幫助企業(yè)應對多變的市場需求,提高資源利用率和客戶滿意度。

3. MES與APS的關鍵區(qū)別

盡管MES和APS都涉及數(shù)據(jù)處理服務,但它們在功能、應用層次和目標上存在本質差異:

- 功能焦點:MES注重實時執(zhí)行和監(jiān)控,而APS強調計劃和排程的優(yōu)化。

- 數(shù)據(jù)應用:MES處理實時操作數(shù)據(jù),支持車間管理;APS使用歷史和預測數(shù)據(jù),進行戰(zhàn)略規(guī)劃。

- 時間維度:MES覆蓋短期(如小時或天)的生產(chǎn)活動;APS處理中長期(如周或月)的計劃。

- 集成關系:在智能工廠中,APS通常作為上層系統(tǒng)生成計劃,MES負責執(zhí)行并反饋數(shù)據(jù),形成閉環(huán)控制。

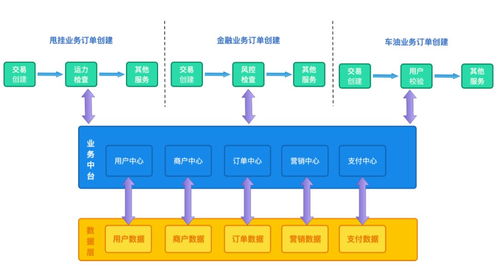

4. 智能工廠布局中的數(shù)據(jù)處理服務整合

在構建智能工廠時,企業(yè)需要將MES和APS無縫整合,以發(fā)揮最大效益:

- 數(shù)據(jù)流協(xié)同:APS生成優(yōu)化計劃后,MES接收并執(zhí)行,同時實時數(shù)據(jù)反饋給APS用于計劃調整。

- 提升決策效率:結合MES的實時洞察和APS的預測能力,企業(yè)能快速響應變化,減少浪費。

- 案例分析:例如,在汽車制造中,APS規(guī)劃生產(chǎn)序列以最小化換模時間,MES監(jiān)控裝配線確保計劃落地,整體提升產(chǎn)能。

MES和APS是智能工廠數(shù)據(jù)處理服務的兩大支柱,MEX負責“怎么做”,APS解決“做什么和何時做”。企業(yè)應根據(jù)自身需求合理部署,以實現(xiàn)高效、靈活的智能制造。如果您需要進一步定制解決方案,建議咨詢專業(yè)服務商。